Zurück zur Übersicht

Mikromahlung von gleichmässigen Nanopartikeln

Mit FRITSCH Mikromühlen verbesserte ein NASA Labor die Fähigkeit optimierte nanopartikuläre Keramik Materialien für anspruchsvolle Projekte zu entwickeln, einschließlich Applikationen für Energiespeicher und Anwendungen für thermoelektrische Geräte. (von Curtis W. Hill und Lee Allen, NASA Marshall Space Flight Center)

Lage, ultrafeine Mahlergebnisse bis in den Nanometerbereich zu liefern.

Unser Labor im NASA Marshall Space Flight Center (Huntsville, Alabama) entwickelt Materialien und Prozesse für NASA Forschungsflüge und die Internationale Raumstation. Dies beinhaltet die Entwicklung und Optimierung von Materialeigenschaften für anspruchsvolle Anwendungen im Bereich Energiespeicherung, Energieerzeugung und andere bahnbrechende Anwendungsgebiete.

Die Herausforderung, die bei der Entwicklung von neuen Materialien und Prozessen besteht, verlangt nach hochentwickelten und leistungsfähigen Laborgeräten. Zum Beispiel ist die Fähigkeit gleichmäßige Nano Partikel zu produzieren entscheidend für unsere Entwicklung von fortschrittlichen Ultrakondensatoren zur Energiespeicherung, thermoelektrischen Geräten mit Gütezahlen und Materialien für das nuklear thermische Antriebssystem der NASA. Jedoch weist Keramikpulver von verschiedenen Lieferanten üblicherweise, eine weite Bandbreite von Partikelgrößen auf und ist somit nicht beständig genug für unsere anspruchsvolle Materialforschung.

Wir haben verschiedene Mühlen und Prozesse geprüft und getestet unter anderem auch Kugelmühlen und Vibrations-Mühlen. Obwohl diese Techniken helfen die D50 Partikelgröße zu reduzieren und auch die Partikelgrößenverteilung verbessern, sind die produzierten Pulver immer noch von unzureichender Qualität für unsere anspruchsvolle Forschungsarbeit. Seit ein paar Jahren arbeiten wir mit den FRITSCH-Mikromühlen um viel kleinere und gleichmäßigere Partikel zu entwickeln, weil diese Mikromühlen in der Lage sind ultrafeine Mahlergebnisse bis in den Nanobereich zu erzielen (Abb.1). Die Mühlen im Labormaßstab nutzen kleinere, sehr harte Mahlkörper und setzen außergewöhnlich hohe Mahlenergie frei.

Wir verwenden Mahlbecher aus Zirkonoxid mit einer Stahlfassung, Mahlzubehör gibt es jedoch in vielen anderen Materialien und Fassungsvermögen je nach den Materialien, die gemahlen werden sollen. Die Mikromühle mit Umdrehungszahlen von bis zu 1,100 U/min und einer 95-fachen Erdbeschleunigung, liegen mit einem Energieeintrag von ungefähr 150 % über dem von klassischen Planetenmühlen. Diese außergewöhnliche Mahlenergie resultiert in der wirtschaftlicheren und effektiveren Zermahlung von Partikeln, und zu deutlich feineren Mahlergebnissen in kürzeren Zeiten. Auch wenn Mahlkugeln in verschiedenen Größen und Materialien zur Verfügung stehen, benutzen wir gehärtete Zirkonoxid Mahlkugeln mit Durchmessern von 0,5 -2,00 mm. Wir haben die Mahldauer um eine Zehnerpotenz verkürzt und die daraus entstandenen Pulver sind qualitativ hochwertiger in Bezug auf reduzierte Partikelgrößen und verbesserter Partikelgrößenverteilung. Diese qualitativ hochwertigen Keramikpulver haben etliche Trajektorien von Forschungsanwendungen möglich gemacht – siehe folgende Beispiele.

Ultrakondensator Forschung

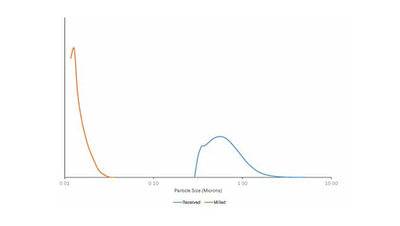

Unsere Ultrakondensator Entwicklung konzentriert sich auf die dielektrischen Eigenschaften von Perowskit Keramik Pulvern für ultrahohe Permittivität, geringem dielektrischem Verlust und hohem dielektrischem Spannungskurzschluss. Die resultierenden Materialien können als Festkörper Energiespeicher genutzt werden um elektrochemische Batterien zu ersetzen und als Hochspannungsauslöser für Antriebssysteme. Wir haben Prozesse entwickelt um die Eigenschaften der Korngrenzen dieser Materialien zu erhöhen um die Speicherschichtladung und die Sinterdichte dieser Materialien deutlich zu steigern. Die Möglichkeit, Keramik Partikel bis in den unteren Nanometer Partikelgrößenbereich mikrofein zu vermahlen mit entsprechender Verbesserung von D10 zu D90 Partikelgrößenverteilungen; und Kornverteilungskurven (Abb. 2), hat es uns erlaubt diese Prozesse wegen dieser gleichmäßigen Partikelgröße zu optimieren und daraus entstehen dann Ultrakondensatoren mit guten Sinterdichten. (Abb. 3).

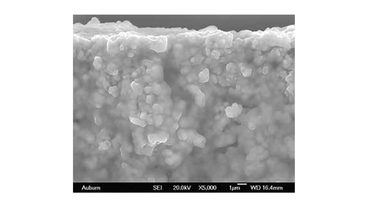

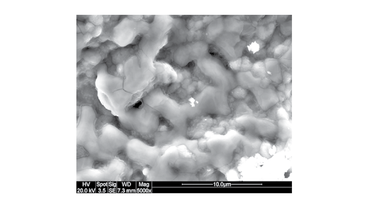

eines gesinterten, dotierten ZnO thermoelektrischen

Geräts.

Thermoelektrische Forschung

Wir entwickeln auch thermoelektrische Materialien für Teilsysteme zur Energieerzeugung welche für Langstrecken Missionen und Habitate genutzt werden können. Diese Forschung beinhaltet die Optimierung der Sinterung von verschiedenen dotierten Keramik Nanopulvern um die elektrische Leitfähigkeit zu erhöhen und die Wärmeleitfähigkeit zu reduzieren.

Unsere Möglichkeit Pulver mit Partikelgrößen von <50 nm mikrofein zu vermahlen, hat diese Forschungsbemühungen verbessert. Es erlaubt uns, den Effekt von deutlich verstärkten Korngrenzen Oberflächen und die Wirkungen der verschiedenen Materialien und dotierten Modifizierern bei diesen sehr kleinen Partikelgrößen zu untersuchen. Abbildung 4 zeigt die Mikrostruktur eines gesinterten, dotierten ZnO thermoelektrischen Gerätes.

-

Den FRITSCH Bericht als PDF herunterladen

-

Detaillierte Mahlprotokolle

-

Quellen und weiterführende Literatur

Veröffentlicht im American Ceramic Society Bulletin, Vol. 97, No. 2 | www.ceramics.org

Über die Authoren:

Curtis W. Hill Leitender Ingenieur Werkstoffe

NASA Marshall Space Flight Center

Kontakt: curtis.w.hill@nasa.gov.Lee Allen

Ingenieur Werkstoffe

NASA Marshall Space Flight Center

Kontakt: lee.r.allen@nasa.gov.Marshall Space Flight Center im Redstone Arsenal in Huntsville, Alabama, USA

Zurück zur Übersicht