Zurück zur Übersicht

Die Bedeutung des Mahlens für den 3D-Druck

Vom Großen zum Kleinen kehrt sich um. Bei bisherigen, altbekannten Fertigungsverfahren, entsteht ein Bauteil durch Abtragen von Material, bspw. mittels CNC-Drehen oder -Fräsen. Im Rahmen der Additiven Fertigung wird die Herangehensweise quasi umgekehrt. Hier entsteht aus einem Pulver oder einer Flüssigkeit mittels einem 3D-Druck-Verfahren das zuvor im CAD konstruierte Teil. „Als Ausgangsmaterialen dienen neben Metallen, Kunststoffen, Kunstharzen, Glas oder Papier auch Lebensmittel wie Zucker.“ Diese müssen folglich zuerst zu Pulver oder einer Flüssigkeit verarbeitet werden, um mittels 3D-Druck weiterverarbeitet zu werden. Hier kommt FRITSCH mit seiner über Jahrzehnte gewachsenen Kompetenz in der Zerkleinerung von Materialien ins Spiel.

Zusammenhang von Partikelgröße und Energieeintrag

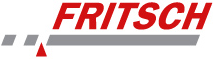

Bei Druckverfahren, welche die Einspritzung durch extrudierte Pellets bevorzugen, sind Kenngrößen wie beispielsweise Partikelgröße von enormer Bedeutung. Je kleiner die Ausgangsgröße der Edukte ist, desto weniger Energie wird für den Schmelz- und somit Druckvorgang benötigt. Daher ist es vorteilhaft, vor dem eigentlichen Druckprozess möglichst feines Ausgangsmaterial zu verwenden. Aus diesem Grund wird bspw. die Rotor-Schnellmühle PULVERISETTE 14 premium line zur Zerkleinrung von Kunststoffen, Kunstharzen, Papier oder auch Zucker eingesetzt. Die FRITSCH Planetenkugelmühlen sind ideal um Metalle für den 3D-Druck bis in den Nanobereich zu mahlen. Das Pulver wird dann durch einen unserer Kunden bspw. auf der ISS für ein Metall-Druckverfahren verwendet, um Ersatzteile nicht nur mit der nächsten Versorgungsrakete zu bekommen. Die Verwendung der, auf der Erde vorgemahlenen Pulver, spart kostbare Energie auf der ISS für das Druckverfahren.

Entwicklung von Materiallegierungen für den 3D-Druck

In der Forschung und Entwicklung wird momentan sehr viel an neuen Materialien experimentiert, das merken wir unter anderem an den Anfragen in unserem FRITSCH Anwendungslabor. Insbesondere die Verwendung von Legierungen wird nun stärker in den Blick genommen. Dabei wird mit besonderen Parametern in einer Planetenkugelmühle ein mechanochemisches Legieren realisiert. Hierbei ist nicht die Zerkleinerung das primäre Ziel der Applikation, sondern viel mehr die Verbindung oder Herstellung anspruchsvoller Metallverbindungen. Durch eine intensive und langfristige Proben-Beanspruchung entstehen auf atomarer Ebene extrem homogene Werkstoffe wie beispielsweise amorphe Nickel-Niobat Verbindungen.

Recycling von 3D-Druck-Abfällen

Unregelmäßige und schon verarbeitete Kunststoffreste stehen im kritischen Fokus bei den Umweltfragen des 3D-Druck-Verfahrens. Da viele Kunststoffe ihre Eigenschaften nach mehreren Phasenumwandlungen beibehalten, liegt der Gedanke nahe, diese Reste wiederzuverwenden. Die Universal-Schneidmühle PULVERISETTE 19 eignet sich durch ihre regulierbare Drehzahl ganz besonders für diese Aufgabe des Recyclings von 3D-Druck-Abfällen. Ein großer Trichter der Large-Variante ermöglich sogar die Herstellung eines Granulats aus Probestücken bis zu 12cm.

Dieses Thema verdient tiefere Betrachtung

Die Partikelgröße ist eine der entscheidenden Kenngrößen für den 3D-Druck. Wenn diese Ausgangsform durch optimierte Prozesse eigenständig realisiert werden kann, bieten sich nicht nur tiefgreifende Erkenntnisse, sondern auch Lieferanten-Unabhängigkeit und Wettbewerbsvorteil. Erfahren Sie im zweiten Teil dieser Reihe: „Reduzierte Partikelgröße spart Energie beim 3D-Druck“ detaillierter wie Energie beim 3D-Druck durch Zerkleinerung eingespart wird und dadurch letztlich die Effektivität steigt!

Zurück zur Übersicht