Zurück zur Übersicht

Die Bedeutung der Antriebsleistung für den Wirkungsgrad einer Rotor-Schnellmühle

1. Einleitung

Ziel jeder Zerkleinerung ist die Erzeugung einer bestimmten Feinheit (unter Feinheit verstehen wir eine Partikelgrößenverteilung Qr(x) oder eine mittlere Korngröße x. Die Feinheit ist eine direkt messbare Qualitätsanforderung an das Produkt. Sie hat entscheidenden Einfluss auf die Produkteigenschaften, ist aber nicht die einzige Einflussgröße). Während der Zerkleinerung werden Teilchen eines Ausgangsmaterials in viele kleinere Teilchen zerbrochen.

Der Bruch tritt genau dann ein, wenn es gelingt, im Inneren der Teilchen ein kritisches elastisches Spannungsfeld aufzubauen. Darüber hinaus müssen bereits Anrisse als Ursache für lokal ausreichend hohe Spannungen vorhanden sein, um Brüche überhaupt entstehen zu lassen.

Durch Scherkräfte zwischen Rotor und eingesetzten Siebringen wird die Zerkleinerungswirkung noch verstärkt. Infolge der hohen Drehzahlen werden große Durchsätze erreicht. Die Verweildauer in der Mahlkammer ist nur kurz, so das eine schonende Probenaufbereitung erzielt wird. Die zerkleinerte Probe wird in einem Auffanggefäß gesammelt und steht für die Weiterverarbeitung zur Verfügung.

Das Zubehör für solche Mühlen ist sehr umfangreich, so kann z.B. innerhalb kurzer Zeit von chargenweiser Mahlung auf Mahlung großer Mengen umgerüstet werden.

2. Der Bruchvorgang

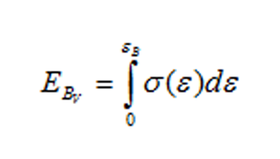

Wichtig für die Zerkleinerung ist der erforderliche Energieeintrag als mechanische Arbeit, die bis zum Erreichen des Bruchs aufzuwenden ist. Das dadurch aufgebaute elastische Spannungsfeld stellt den Energievorrat für Bruchentstehung und Bruchausbreitung dar. Auf die Volumeneinheit bezogen ist dies

EBv Energieaufwand bis zum Bruch

σ Spannung

ε Dehnung

Trägt man die Beanspruchung σ über die Deformation ε,auf, so ergeben sich drei verschiedene Arten des Materialverhaltens fester Stoffe:

linear - elastisch

Dehnung und Spannung sind einander proportional und haben bei Belastung und Entlastung denselben Verlauf. Der Proportionalitätsfaktor heißt E-Modul, mit σ Spannung ε Dehnung.

Bei spröden Stoffen ist der E-Modul groß und es tritt bis zum Bruch fast keine Verformung ein. Die volumenbezogene Brucharbeit ist klein, während die notwendige Bruchspannung groß ist. Die Zerkleinerung erfordert einen geringen Energieaufwand. Bei Gummi - elastischen Stoffen ist der E-Modul klein, schon kleine Spannungen bewirken ziemlich große Verformungen. Die volumenbezogene Brucharbeit ist groß, während die Bruchspannung relativ niedrig ist. Solche Stoffe sind schlechter zu zerkleinern. Die beanspruchten Volumina sollten klein sein, um die Energie lokal zu konzentrieren. Zur Zerkleinerung sollten möglichst kleine Werkzeuge, d.h. scharfe Schneiden eingesetzt werden.

elastisch - plastisch

Vor dem Bruch tritt bei vielen Stoffen ab einer bestimmten Grenze eine irreversible Verformung, das plastische Fließen ein. Oberhalb dieser Fließgrenze bewirkt eine sehr kleine Belastungszunahme große, nicht wieder zurückgehende Verformungen. Entlastung vor dem Brucheintritt kann eine geringe elastische Rückdehnung zur Folge haben.

Die volumenbezogene Brucharbeit ist groß, während die elastisch gespeicherte Energie klein ist. Der Bruchvorgang ist weder von der Belastungsgeschwindigkeit noch der Dauer abhängig, also zeitunabhängig. Die Zerkleinerung erfordert einen geringen Energieaufwand.

visko - elastisch

Der Zerkleinerungsvorgang ist zeitabhängig, das Material kriecht und relaxiert, z.B. thermoplastische Kunststoffe. Der spezifische Arbeitsaufwand bis zum Bruch ist groß, während der elastische innere Energiespeicher mit der Zeit in Wärme umgesetzt wird. Sehr kurze Beanspruchungszeiten ( < Relaxationszeit ) führen zu Versprödung, d.h. geringerer Verformung - hoher Bruchspannung - großem elastischen Energieanteil - kleinerer spezifischer Brucharbeit. Den gleichen Effekt erreicht man durch Temperaturerniedrigung (z.B. Kaltzerkleinerung von Gummi, Kautschuk, etc.).

3. Das Bruchverhalten

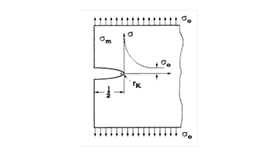

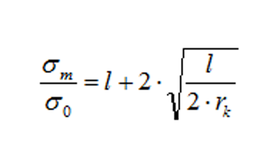

Für ein einfaches Modell (einaxialer Zug, linear-elastisches Verhalten, elliptischer Anriss) ergibt sich

l Länge des ganzen Anrisses

rk Kerbradius

σm maximale Spannung an der Rißspitze

σ0 homogene Belastung der Probe

Die Spannungserhöhung in der Rissspitze ist umso größer, der Anriss also umso wirksamer für die Bruchentstehung

a) je länger der Anriss ist und

b) je kleiner sein Kerbradius ist.

Hieraus ergeben sich für die technische Zerkleinerung folgende wichtige Punkte:

1. Beim Zerkleinern werden die Anrisse nach ihrer Wirksamkeit verbraucht, je fortgeschrittener ein Mahlprozess ist, desto geringer ist die noch vorhandene Zahl an wirksamen Anrissen.

2. Je kleiner die Partikel werden, desto kleinere (kürzere) Anrisse sind nur noch vorhanden.

3. Die Mikroplastizität (plastische Zone an der Rissspitze) bestimmt vom Material her die Untergrenze der durch Spröd-Zerkleinerung herstellbaren Feinheit.

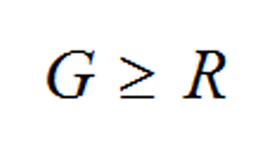

4. Die Rissausbreitung

Die Rissausbreitung ist abhängig von der zugeführten Energie. Ein Riss kann sich nur ausbreiten, wenn der bruchflächenbezogene Energiebedarf aus dem elastischen Energievorrat der unmittelbaren Umgebung der Rissspitze freigesetzt werden kann. Der Energiebedarf pro Bruchflächeneinheit wird Risswiderstand R genannt. Die Energiefreisetzungsrate G ist definiert als freigesetzte Energie je Flächenelement.

Aus der differentiellen Energiebedingung - (der Energieverbrauch durch Rissausbreitung muss mindestens nachgeliefert werden, damit ein Riss nicht stehenbleibt) und der integralen Energiebedingung

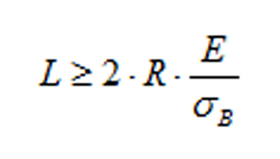

(der in der Probe gespeicherte elastische Energievorrat muss ausreichen oder nachgeliefert werden, um den Bruch vollständig durch die Probe hindurchlaufen zu lassen) folgt für die Feinzerkleinerung:

1. Stoffe sollen in möglichst kleinen Volumina, d.h. mit hohen lokalen Energiedichten (z.B. mit Schneiden) beansprucht werden.

2. Wenn die zu zerkleinernden Partikel so klein sind, dass das nötige Volumen zur Speicherung des Energievorrates nicht mehr ausreicht, muss die gesamte Energie für jeden einzelnen Zerteilvorgang von außen zugeführt werden. Dazu sind kleine Mahlwerkzeuge notwendig. Da nicht jede Beanspruchung ausreichend hoch für einen Bruch ist, muss sehr häufig beansprucht werden.

5. Die Rotor- Schnellmühle

Die FRITSCH Rotor- Schnellmühle PULVERISETTE 14 classic line zerkleinert weiches bis mittelhartes Material, das linear-elastisches oder elastisch-plastisches Materialverhalten aufweist. Nach einer Versprödung kann auch visko-elastisches Material zerkleinert werden. Durch kurze Verweilzeiten des Mahlgutes in der Mahlkammer kann auch temperaturempfindliches Material zerkleinert werden.

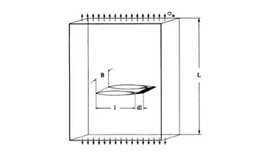

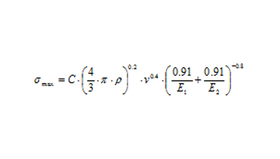

Nach der Hertz-Huber-Theorie ergibt sich für einen Stoß Partikel gegen Prallfläche die Gleichung

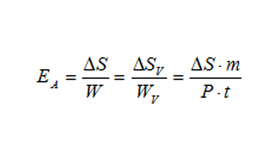

Dabei ist die Rotor - Umfangsgeschwindigkeit v der Parameter, der das Zerkleinerungsergebnis entscheidend beeinflusst. Die Materialdichte ρ sowie der E-Modul der Werkzeuge und der Teilchen sind konstant. Das Zerkleinerungsergebnis wird umso besser, je höher die Drehzahl des Rotors ist. Unterhalb 60 m / s ist keine wirtschaftliche Zerkleinerung mehr möglich. Die Energieausnutzung ist definiert als die Zunahme der spezifischen Oberfläche je Einheit der aufgewendeten Zerkleinerungsarbeit

P Leistung des Motors

W Zerkleinerungsarbeit

m Mahlgutmasse

t Mahldauer

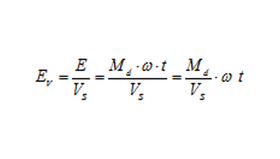

Das Zerkleinerungsergebnis für Umfangsgeschwindigkeiten < 60 m / s wird infolge der geringen Energieausnutzung sehr schlecht, weil bei konstanter Leistung P der Mühle die Mahldauer t hoch und die pro Zeit eingesetzte Mahlgutmasse m klein ist. Zudem wird die spezifische Energie (die aufgewendete Energiebezogen auf das zerkleinerte Feststoffvolumen) sehr klein:

Md Motor Drehmoment

Vs zerkleinertes Feststoffvolumen

ϖ Winkelgeschwindigkeit

t Zeit

Sowohl die Beanspruchungsintensität, die vom Drehmoment Md des Motors abhängig ist als auch die Beanspruchungshäufigkeit, die von der Winkelgeschwindigkeit des Rotors abhängig ist, beeinflussen das Zerkleinerungsergebnis stark.

Beanspruchungsintensität

Das Gesamt - Drehmoment der Mühle wird durch die Rotorgeometrie beeinflusst. Ein großer Rotor ist ungünstig, da das Drehmoment der Mühle dadurch geschwächt wird. Ein im Durchmesser kleinerer Rotor begünstigt das Zerkleinerungsergebnis. Um auf hohe Prallgeschwindigkeiten zu kommen, reicht es daher nicht aus, bei gleichem Motor den Rotordurchmesser zu erhöhen. Die damit verbundene Drehmomentschwächung führt zu schlechten Energiebilanzen. Bei der FRITSCH Rotor-Schnellmühle PULVERISETTE 14 classic line wurde das Zerkleinerungsergebnis durch eine günstige Geometrie des Rotors optimiert.

Beanspruchungshäufigkeit

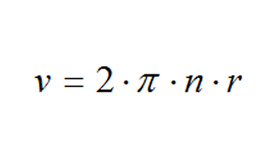

Die Beanspruchungshäufigkeit ist bei der FRITSCH PULVERISETTE 14 classic line ebenfalls sehr hoch. Mit der Gleichung für die Umfangsgeschwindigkeit mit n Drehzahl und r Rotor Radius

erhält man aus der Drehzahl des Antriebsmotors (n = 20.000 U / min) und dem Radius des eingesetzten Rotors eine Umfangsgeschwindigkeit von 92 m / s. Oft wird bei den technischen Angaben zu Rotor – Schnellmühlen die Leerlaufdrehzahl angegeben. Die o.g. Gleichungen setzen aber immer voraus, dass sich Mahlgut in der Mühle befindet.

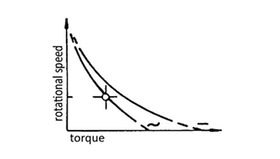

Wichtig ist, inwieweit die Drehzahl des Rotors auch nach Zugabe von Material konstant bleibt. Hier ist die Angabe der Leerlaufdrehzahl nicht sinnvoll, da sie absolut nichts über die zu erwartende Zerkleinerungswirkung aussagt.

Der Nachteil solcher Reihenschlussmotoren ist die starke Drehzahlabhängigkeit bei Änderung des Lastmoments und der hohe Kohle-Verschleiß.

Bei Verwendung eines Universalmotors ist mit einem Abfall von z.B. 18.000 U/ min Leerlaufdrehzahl auf 12.000 U/ min unter Last zu rechnen. Die Umfangsgeschwindigkeit von vorher 90 m/ s sinkt dabei auf nur noch ca. 60 m/ s. Die Zerkleinerung ist unwirtschaftlich.

Wenn der Anwender sich auf die Angabe der Drehzahl verlässt und diese Drehzahl auch unter Last voraussetzt, sind alle vorher berechneten Parameter falsch. Das Zerkleinerungsergebnis ist unzuverlässig.

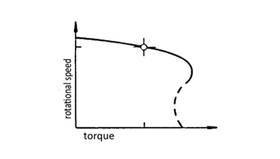

Ein wichtiges Konstruktionsmerkmal der FRITSCH PULVERISETTE 14 classic line ist daher die Drehzahlkonstanz unter Last. Die Rotor-Schnellmühle wird von einem Drehstrommotor angetrieben. Ein Frequenzumformer ermöglicht die freie Wahl der Drehzahl zwischen 6.000 und 20.000 U / min.

Durch den Einsatz eines Frequenzumformers sind auch höhere Drehzahlen und die Anpassung weiterer Parameter an das verwendete Mahlgut möglich. So kann z.B. die Spannung bei kleinen Drehzahlen angehoben werden, um empfindliche Proben bei niedriger Frequenz mit vollem Moment zu zerkleinern. Ein Mikroprozessor hält die Drehzahl auch unter Last konstant. Die angegebenen Drehzahlen stimmen mit den tatsächlichen Drehzahlen überein.

Durch den Einsatz der FRITSCH PULVERISETTE 14 classic line wird die Zerkleinerungswirkung berechenbar. Der Anwender kann sicher sein, dass die erwarteten Energiebilanzen voll eingehalten werden. Seine Zerkleinerung wird zuverlässig und reproduzierbar.

Zurück zur Übersicht