Zurück zur Übersicht

Mahlen von Ferrolegierungen

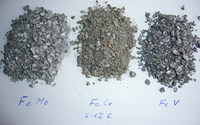

Ferrolegierungen bestehen aus Eisen dotiert mit Vanadium, Titan, Chrom, Niob, Silizium oder Mangan, um nur die gebräuchlichsten zu nennen. Oftmals enthalten die Legierungen neben dem namens gebendem Element noch weitere Elemente. Unterschiedliche und wechselnde Zusammensetzungen haben immer eine Analyse der Gehalte zur Folge. Im Fall der Ferrolegierungen ist der nasschemische Aufschluss notwendig und nur möglich, wenn das Material als Pulver vorliegt.

Zerkleinerung mit FRITSCH Mühlen

Wir empfehlen für diesen Anwendungsfall als erste Stufe der Aufbereitung den Backenbrecher PULVERISETTE 1, Modell II classic line ausgerüstet mit Brechplatten aus Hartmetall Wolframkarbid. Die meisten Ferrolegierungen lassen sich recht problemlos sofort auf die maximal mögliche Feinheit zerkleinern. Die Probenzuführung in den Backenbrecher erfolgt dabei nicht zu schnell. Ferrochrom ist als grenzwertiger Anwendungsfall zu sehen und nur mit höherem Kohlenstoffgehalt noch bearbeitbar.

Mahlung mit der PULVERISETTE 9

Das mit dem Backenbrecher erzeugte Material ist in einer zweiten Stufe einer Feinzerkleinerung zu unterziehen. Dafür kommt nur die Scheiben-Schwingmühle in betracht.

Wir empfehlen die Scheiben-Schwingmühle PULVERISETTE 9 ausgerüstet mit einer Garnitur aus Hartmetall Wolframkarbid.

Bei extremen Materialien wird der Feinanteil abgesiebt und das grobe Material nochmals zerkleinert. Die mit dieser Prozedur erzielte Feinheit ist ein guter Kompromiss zwischen der Laufzeit der Scheiben-Schwingmühle und der Beanspruchung der Mahlgarnitur. Der Abrieb aus der Stahlgarnitur entspricht in seiner chemischen Zusammensetzung den Hauptkomponenten der Probe und kann damit toleriert werden.

Für den folgenden Säureaufschluss ist die erreichte Feinheit vollkommen ausreichend. Verschiedene an das Material angepasste Säuremischungen werden dazu genutzt. Über geeignete Messverfahren wie ICP oder AAS werden die Legierungsbestandteile bestimmt.

Zurück zur Übersicht