Zurück zur Übersicht

InSitu – Erfassung von Mahlparametern

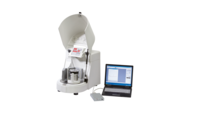

FRITSCH Planeten–Monomühle PULVERISETTE 6 classic line

Planetenkugelmühlen werden im Laborbereich überwiegend zur hochenergetischen, satzweisen Zerkleinerung unterschiedlichster Proben eingesetzt. Das Mahlprinzip der Planetenkugelmühlen basiert auf der Bewegung fest mit der Mühle verspannter Mahlbecher, die mit Mahlkörpern und der zu zerkleinernden Probe befüllt sind. Die komplexen Bewegungsabläufe dieser Mahlbecher haben bestimmte Mahlkörperbewegungen zur Folge, die dann zur Zerkleinerung der Probe ausgenutzt werden. Bei der Neukonstruktion oder Optimierung einer Planetenkugelmühle wird stets eine effiziente Mahlung, also eine optimierte Mahlkörper- Bewegung mit zu den vorrangigen Zielen des Konstrukteurs gehören.

Mit der Planeten-Monomühle PULVERISETTE 6 classic line stellt die Firma FRITSCH ein weiteres Mitglied in der Reihe ihrer Planetenkugelmühlen vor. Es handelt sich um ein völlig neuartiges Gerät, welches erstmals zur Achema '97 dem Fachpublikum vorgestellt werden konnte. Bei der Entwicklung der Planeten-Monomühle stand die größtmögliche Mahlleistung in Verbindung mit kleinstmöglichem Platzbedarf im Mittelpunkt.

Bei den betrachteten Planetenkugelmühlen wird stets versucht, im Mahlbehältnis ein Mahlkörperregime zu erzeugen, das dem von herkömmlichen Kugelmühlen bekannten Kataraktregime ähnelt. Hier werden die Mahlkugeln an der inneren Wandung des Mahlbechers mitgeführt und lösen sich unter bestimmten Bedingungen (Krafteinwirkungen auf den Mahlkörper) von der Mahlbecherwandung ab. Danach wird von der Mahlkugel eine Flugbahn durch den Innenraum des Mahlbechers beschrieben. Am Ende der Flugbahn kollidiert sie mit der Mahlbecherwand und bricht dabei die Probe.

Bei bisherigen Konstruktionen von Planetenkugelmühlen wurde die Mühlenkinematik stets auf einen von den herkömmlichen Kugelmühlen bekannten, optimalen Ablösepunkt des Mahlkörpers optimiert.

Da die Mahltrommel einer Kugelmühle im Schwerkraftfeld der Erde arbeitet, die Kugelbewegung der Erfassung von Mahlparametern Planetenkugelmühle sich jedoch aus der Überlagerung von verschiedenen Zentrifugal- und Corioliskräften ableitet, kann ein einfaches Übertragen dieser Berechnungsgrundlagen natürlich nur eine grobe Näherung darstellen.

Neuere Untersuchungen zur Kinematik der Planetenkugelmühlen stellen nicht einen bestimmten Ablösepunkt, sondern die veränderliche Richtung der Kollision des Mahlkörpers mit der Becherwand als die für die Mahlung wichtigste Größe heraus.

Natürlich ist der Ablösepunkt für die Mahlkörperkinematik nicht unwichtig, er wird jedoch nicht mehr als unveränderliche, fixe Größe angenommen, sondern ändert sich mit der Flugbahn der Mahlkörper durch den Mahlbecher. Ziel ist stets die Parameter der Planetenkugelmühle so auszulegen, dass die Mahlkörperflugbahn normal zur Becherinnenwand endet.

Darüber hinaus ist in der PULVERISETTE 6 erstmals eine echte Planetenkugelmühle mit nur einer Mahlstation realisiert. Während frühere Geräte dieser Bauart stets mit einer geraden Anzahl von Mahlstationen (meist 2 oder 4) ausgestattet waren, und somit entstehende Unwuchten durch die Gerätesymmetrie ausgeglichen wurden, ist hier erstmals ein verstellbarer Unwuchtausgleich eingebaut. So ist es möglich, unterschiedlichste Massen (verschiedene Mahlbecher, Kugel – und Probenfüllungen) ohne zusätzliche Ausgleichsmassen zu handhaben.

InSitu – Erfassung von Mahlparametern bei der Probenaufbereitung: GTM – System

Bis heute sind die beim Mahlen von Pulvern ablaufenden physikalischen und chemischen Prozesse größtenteils unbekannt. Werden Informationen zum Prozessverlauf benötigt, sind bisher Zwischenuntersuchungen erforderlich, die den Fortschritt der Zerkleinerungs-, Misch-, Aktivierungs-, Amorphisierungs- oder Phasenumwandlungsprozesse beschreiben sollen. Diese Unter-suchungen werden außerhalb des Mahlbechers an Proben vor-genommen, deren Zustand selten mit den Pulverzuständen während des Mahlvorganges identisch ist. Daraus ergab sich die Forderung, ein Mess-System zu entwickeln, dass es erlaubt, während des Mahlens aussagefähige Prozessdaten zu gewinnen.

Das erstmals zur Achema '97 von FRITSCH vorgestellte und mittlerweile etablierte GTM – System, gibt dem Anwender die Möglichkeit Temperatur und gleichzeitig Gasdruck im Mahlbecher während der Mahlung zu messen und auszuwerten. Das System wurde in Zusammenarbeit mit dem Fraunhofer - Institut für Angewandte Materialforschung in Dresden entwickelt. Einsatzgebiet des Systems ist die Prozessabbildung beim mechanischen Legieren ebenso wie die Beschreibung von Reaktionsabläufen während des Hochenergiemahlens in Planetenkugelmühlen. Gleichwohl kann das System zur Optimierung von Mahlprozessen (etwa Proben die nur begrenzter Wärmeeinwirkung ausgesetzt werden dürfen) eingesetzt werden. Darüber hinaus könnte das System z.B. auch genutzt werden um Prozesse nicht nur Abzubilden sondern auch zu führen.

Dem Anwender gibt das System die Möglichkeit Temperatur und Gasdruck gleichzeitig und unabhängig voneinander zu erfassen und auszuwerten. Durch die Messung der Temperatur des Mahlbechers wird eine "integrale" Aussage zur Prozessgröße Temperatur möglich, die die Wirkung aller Reib-, Stoß- und Umwandlungsprozesse, nicht aber rasch ablaufende kalorische Effekte berücksichtigt. Die Erfassung sehr rascher oder geringer Temperaturänderungen erfolgt durch die kontinuierliche und hochempfindliche Messung des Gasdruckes im Mahlbehälter. Der gemessene Gasdruck enthält nicht nur die Information über die Temperaturerhöhung auf Grund der Erwärmung des Mahlbehälters, er beschreibt auch die Wechselwirkung des Gases mit den beim Mahlen geschaffenen Oberflächen (Adsorption und Desorption von Gasen) und berücksichtigt das gesamte Pulvervolumen (Lösen und Freisetzen von Gasen während des Mahlens). Durch die Messung der Grunderwärmung des Systems kann der Einfluss der Temperatur auf den Gasdruck berücksichtigt werden.

Eine Elektronik wandelt die Messwerte in digitale Signale und erlaubt verschiedenste Anpassungen auf die spezielle Problem-stellung unserer Kunden. Weiter werden dann die Messwerte per Funk bis zu achtzig Stunden lang (verschiedene Sendemodi) an die Empfangseinheit (seriell mit dem PC verbunden) übertragen und eine Windowssoftware übernimmt dann die Visualisierung, Aufzeichnung und Auswertung der Daten.

Zurück zur Übersicht